Мои предыдущие посты по теме:

Первое мероприятие по 3D-печати в Нидерландах

Мероприятие по 3D-печати (окончание)

Новый бюджетный 3D-принтер

Чтобы ответить на часто задаваемые вопросы я опишу тут популярные технологии 3D-печати — печать расплавленным пластиком, порошком, фотополимером, лазерное спекание. Разумеется эта информация не является истиной в последней инстанции. Это картина, которая сложилась у меня на сегодня в голове из разных источников.

Печать расплавленным материалом (пластиками, шоколадом)

Это наиболее популярный метод среди любительских аппаратов. Суть его проста. Представляете себе как работает клеевой пистолет? С одного конца пистолета толкается пластиковый пруток, а на другом конце он разогревается до текучего состояния и выдавливается в место склейки.

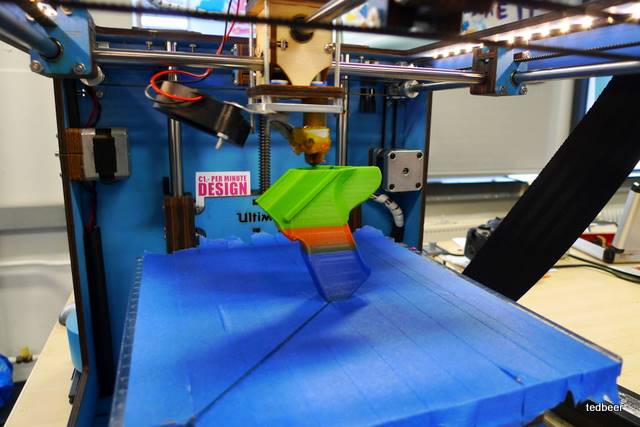

Принтер представляет из себя станок с 3мя осями. Печатающая головка закреплена на координатной системе станка. Когда она передвигается по координатам X/Y расплавленный пластик выдавливается из тонкого (0.3-0.5мм) сопла и застывает. Напечатав один слой, принтер изменяет координату Z (опускает платформу/поднимает головку) и печатает следующий слой.

Разница между принтерами

Основная разница между принтерами заключается в том, как реализовано передвижение по 3-м осям, как подается материал, подогревается столик или нет, поддерживается ли печать 2мя материалами.

Большинство принтеров семейства RepRap передвигает головку только по оси X. Платформа с объектом перемещается по Y. По оси Z перемещается конструкция из печатающей головки и привод по оси X. Из-за перемещения такой массы страдает точность и скорость печати.

В Ultimaker и последней версии Makerbot засвеченной с большой помпой на CES 2012 печатающая голова передвигается по двум осям(X/Y) вверху аппарата, а платформа с изделием опускается постепенно вниз (по Z). Благодаря этому достигается высокое качество и скорость печати, которая может быть до 10 раз выше чем у Менделя.

Кроме классических схем унаследованных от CNC станков есть эксперименты с дельта-роботами.

Пластик

Для печати используют разные пластики. Самые популярные это ABS, из которого сделаны большинство игрушек, и PLA — биоразлагаемый пластик, из которого делается упаковка и одноразовая посуда. Кроме того используются специальные виды, которые растворяются в воде (PVA) или специальном растворителе. Таким пластиком можно печатать вспомогательные структуры, которые по окончании удаляются. Черный пластик на следующем фото — это такой вспомогательный материал.

Для печати двумя цветами или одним цветом со вспомогательным материалом используется принтер с двойным экструдером. На сегодня эта технология в любительских принтерах еще не отработана. STL формат, избранный в качестве стандартного среди любителей, не поддерживает несколько цветов. Но аппараты уже доступны, так что эти проблемы уже в процессе решения.

Пластик для печати продается бухтами в виде прутка различного диаметра ценой порядка 40-60$ за кг, водорастворимый стоит дороже(90$). У разных видов пластика (и других материалов, например шоколад) — разный диапазон рабочих температур. Для поддержания оптимальной температуры используется термодатчик.

Чтобы обеспечить точность печати деталь не должна двигаться с места, поэтому делают так, чтобы она прилипала к поверхности платформы.

Так как пластиковая деталь печатается долго, то и остывает она неравномерно. Слои напечатанные раньше — остывают раньше. Поэтому деталь стремится деформироваться — изогнуться. С одной стороны прилипание должно быть достаточно сильно, чтобы не дать оторваться детали от платформы при остывании, с другой — достаточно слабо, чтобы можно было оторвать ее руками по окончании процесса не повредив.

Именно для этого платформа для работы с пластиком ABS делается подогреваемой и на платформу клеят термоскотч(каптоновую ленту), а для работы с пластиком PLA на платформу наклеивается малярный скотч(синий на картинке выше). В профессиональных принтерах процесс вообще происходит в закрытом боксе, где поддерживается высокая температура обеспечивая медленное остывание и лучшее прилипание пластика. Так что скотч — это еще один расходный материал при 3D-печати.

Печать порошком

Эта технология используется в профессиональных принтерах компании ZCorp. Она позволяет печатать с высоким разрешением несколькими цветами одновременно. Суть простая — насыпается мелкодисперсный порошок тонким слоем, выравнивается, потом идет головка и как в струйном принтере поливает порошок окрашенным в нужный цвет связующим. Далее всё повторяется — слой порошка, выравнивание, связующее. По окончании остатки порошка выдувают и все готово. Дополнительный материал, чтобы поддерживать свисающие элементы, здесь не требуется — его роль играет порошок, который равномерно заполняет емкость и служит в качестве подпорки для последующих слоев. Принтеры стоят от 15k$ (монохромный ZPrinter 150), цветной ZPrinter 250 — от 25k$.

Кроме пластикового наполнителя счастливые обладатели играются и с другими материалами. Я слышал про использование керамики и металла. После отжига получаются соответственно керамическое или металлическое изделие.

Лазерное спекание

Практически ничем не отличается от печати порошком. Только вместо печатающей головки используется лазер спекающий порошок вместо связующего. Спекли слой, насыпали новый, спекли — насыпали и т.д.

Бристольское отделение знаменитой аэрокосмической и оборонной компании EADS по этой технологии «испекло» велосипед.

Эти ажурные объекты также изготовлены по этой технологии.

Таким же образом можно делать изделия из тугоплавких материалов. Только лазер надо помощнее.

В прошлом 2011 году Маркус Кайсер нашумел со своим проектом солнечного 3D-принтера. Вместо спекаемого порошка он использовал песок, который набирал тут же в пустыне. Вместо лазерных лучей использовал большую линзу Френеля, которая концентрировала солнце в точку и плавила песок. В качестве насыпающего и выравнивающего устройства выступал сам автор проекта :) Координатная система принтера и компьютер работали от солнечных батарей. В результате получилась такая вот чаша:

Весь процесс запечатлен на видео:

Печать фотополимером

Принцип работы прост — проецируем на смолу срез модели, она застывает там, где была освещена. Поднимаем модель и добавляем смолы, засвечиваем следующий срез и т.д.

Этот метод печати также встречается среди любителей и в лабораториях благодаря простоте устройства и точности получаемого результата. Вот схема устройства:

Есть кювета с фотополимером и стеклянным дном. На это дно проектор снизу проецирует изображение. Софт переключает картинки на проекторе(срезы объекта) и постепенно поднимает стеклянную платформу на которой растет объект. По мере расходования фотополимер доливается в кювету. Сверху аппарат обычно закрывается колпаком не пропускающим определенный спектр, чтобы избежать паразитной засветки.

Вот работа такого принтера, созданного в домашних условиях:

Пример объекта напечатанного на таком принтере:

Есть много разных фотополимеров. Они по-разному стоят, реагируют на разную длину волны света, имеют разное время активации. Поэтому при создании принтера надо подбирать материал и лампу для засветки. Вместо проектора можно использовать лазер(фонарь с узким лучом) и систему развертки. Тогда срез надо будет рисовать лазером как и при лазерном спекании. Если не ошибаюсь, то расходный материал для верхнего принтера стоит порядка 300$ за литр. Но сообщество интересующихся строительством таких принтеров нашло и дешевый вариант — около 20$ за литр. Сообщество, разную информацию по фотополимерам, устройству проектора, принтера и пр. можно найти тут — 3dprinter.wikidot.com

nano-cemms.illinois.edu — тут, при помощи серии видео-роликов, показан процесс 3D-печати в лаборатории собранный буквально на коленке. Полимер налит в стакан и обычный проектор засвечивает полимер сверху через зеркало. Платформа на которой выращивается объект прикреплена к маленькому штативу и опущена в стакан. Вручную на проекторе меняются картинки срезов и постепенно опускается платформа. По окончании процесса объект получается погружен в смолу. Далее он извлекается, промывается и обсушивается. Конечно реальный процесс занимает многие часы. Печать происходит со скоростью несколько миллиметров в час. Так что автоматизация тут совсем не лишняя.

Добавлено позже:

Промышленные принтеры семейства Objet Connex построенные по этой технологии могут использовать несколько разных видов фотополимеров в одном изделии. Фактически, это большой струйный принтер, с десятками сопел подключенным к емкостям с разными материалами. В процессе печати полимер наносится на изделие и тут же засвечивается.

Вот примеры объектов напечатанные на таком принтере за один раз:

Процесс печати:

Во многих изданиях отмечается, что 3D-печать это текущий тренд. Так что ждем ускоренного прогресса в этой области, новых принтеров и материалов.

обновление 2:

Шоколадный 3D-принтер из ЛЕГО

обновление 3:

Самодельный принтер для печати фотополимером на instructables.com