«Приходят военные, просят напечатать какую-то штуковину размером со спичечный коробок, сразу покупают принтер и пропадают» из разговора с поставщиками 3d-принтеров

На фотографии справа — твит Элона Маска о том, что они напечатали деталь ракетного движка из жаропрочного никель-хромового сплава (Inconel) на 3d-принтере EOS.

Позже, на презентации появилась информация, что на SuperDraco — полностью напечатанные на 3D-принтере посадочные двигатели, каждый из которых имеет тягу порядка восьми тонн.

О том как обстоят дела в мире с сервисами 3d-печати я уже писал на Хабре, с тех пор я заинтересовался на что способны 3d-принтеры по металлу. Для начала я попытался найти в Москве место, где можно потрогать/пофотать это устройство, но столкнулся со сложностями, мол 200 000€, а вы с немытыми руками, либо эти принтеры находятся на территории военных/космических объектов, что без допуска туда нельзя.

Но нашлись питерские коллеги, которые поделились информацией, как они создавали микрореактор на 3d-принтере (от той же фирмы что и у Элона Маска).

Кейс от санкт-петербургского сервиса по 3d-печати:

Заказчик: российская компания нефтеперерабатывающей отрасли

Заказ: микрореактор для нефтепереработки

Требования: температура до 600С, давление до 100 атмосфер, работа в среде водорода и углеводородов, срок эксплуатации — 12 лет.

UPD (6.06.2014): пост на Хабре (5 октября 2012)

Ракетный двигатель, напечатанный на 3D-принтере

(товарищ с ником RocketMoonlighter продемонстрировал жидкостный ракетный двигатель (ЖРД), напечатанный на 3D-принтере.)

Подробнее про технологию DMLS,

про принтер EOS M290

и про микрореактор

Про технологию

Развернуть

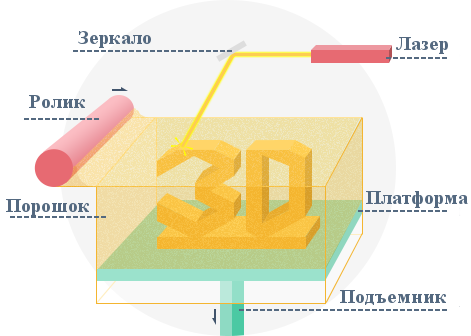

Статья на Википедии про Direct metal laser sintering

Селективное лазерное плавление (SLM) является аддитивным производственным процессом, который использует данные CAD файлов в качестве цифрового источника информации и энергию в виде лазерного луча высокой мощности (обычно иттербиевого волоконного лазера) для создания трехмерных металлических деталей путем сплавления мелких металлических частиц порошка вместе.

Печать по технологии DMLS осуществляется следующим образом: мельчайший металлический порошок распределяется тонким слоем при помощи покрывающего механизма или ролика на платформе, которая опускается по вертикали.

Процесс моделирования производится лазером, расплавляющим порошок слой за слоем, формируя таким образом законченный объект. Процедура происходит в камере закрытого типа, по окончании печати модель остывает и очищается от остатков порошка.

микровещи

Селективное лазерное плавление (SLM) является аддитивным производственным процессом, который использует данные CAD файлов в качестве цифрового источника информации и энергию в виде лазерного луча высокой мощности (обычно иттербиевого волоконного лазера) для создания трехмерных металлических деталей путем сплавления мелких металлических частиц порошка вместе.

Печать по технологии DMLS осуществляется следующим образом: мельчайший металлический порошок распределяется тонким слоем при помощи покрывающего механизма или ролика на платформе, которая опускается по вертикали.

Процесс моделирования производится лазером, расплавляющим порошок слой за слоем, формируя таким образом законченный объект. Процедура происходит в камере закрытого типа, по окончании печати модель остывает и очищается от остатков порошка.

микровещи

Про принтер

Развернуть

EOS (Electro Optical Systems, Германия)

EOS M290

Машины серии «M» применяются для изготовления пресс-форм широкого назначения, специальных инструментов, деталей из специальных сплавов для авиационной и аэрокосмической отраслей.

Размеры зоны построения 250х250х215 мм.

В зависимости от используемого материала скорость построения детали 7,2-72,0 см3/ч, толщина слоя построения 20 – 100 мкм, мощность лазера 400 Вт,

диаметр пятна лазера 100-500 мкм.

Потребителям предложены новые металлопорошковых композиции:

— сплав кобальт-хром (CoCr);

— сплавы титана;

— нержавеющие стали;

— сплав Inconel (жаропрочный сплав на никелевой основе),

— инструментальные стали.

Подготовка данных

PC с ситемой Windows

Программное обеспечение: EOS RP Tools; EOSTATE; Magics RP (Materialise)

Формат: STL (опция — конвертер из всех стандартных форматов)

Сеть: Ethernet

Сертификация: CE, NFPA

видео тех.обслуживания

EOS M290

Машины серии «M» применяются для изготовления пресс-форм широкого назначения, специальных инструментов, деталей из специальных сплавов для авиационной и аэрокосмической отраслей.

Размеры зоны построения 250х250х215 мм.

В зависимости от используемого материала скорость построения детали 7,2-72,0 см3/ч, толщина слоя построения 20 – 100 мкм, мощность лазера 400 Вт,

диаметр пятна лазера 100-500 мкм.

Потребителям предложены новые металлопорошковых композиции:

— сплав кобальт-хром (CoCr);

— сплавы титана;

— нержавеющие стали;

— сплав Inconel (жаропрочный сплав на никелевой основе),

— инструментальные стали.

Подготовка данных

PC с ситемой Windows

Программное обеспечение: EOS RP Tools; EOSTATE; Magics RP (Materialise)

Формат: STL (опция — конвертер из всех стандартных форматов)

Сеть: Ethernet

Сертификация: CE, NFPA

видео тех.обслуживания

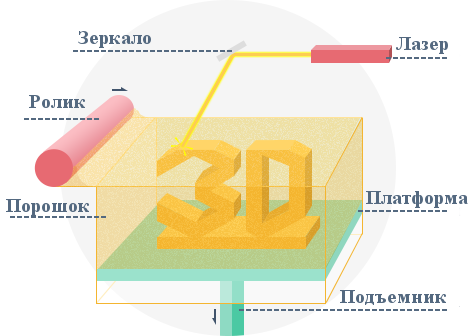

Про сервис 3d-печати

Как это выглядит в теории

Как это было в реальности

Специалистами на основании чертежей была разработана 3D модель микрореактора.

После чего модель была напечатана из нержавеющей стали.

После печати реактор снаружи финально обработали (отполировали), нарезали резьбу и ввинтили штуцер подачи водорода сбоку.

Для примера (по просьбе заказчика) напечатали изделие в «разрезе», чтобы заказчик смог оценить качество печати.

Размер микрореактора: высота около 150 мм, диаметр внешний около 50 мм.

Деталь печаталась около 16 часов (если бы одновременно печаталось сразу 10 деталей — это также заняло 16 часов)

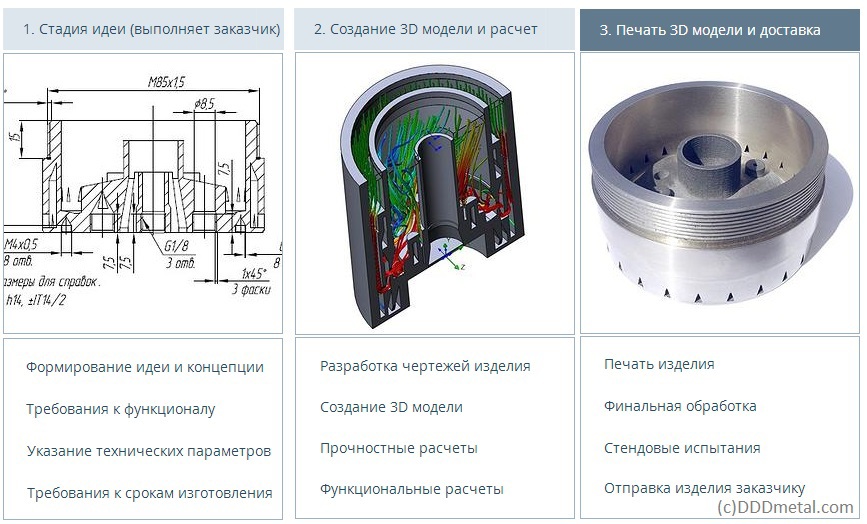

Представителей сервиса 3d-печати пригласили для участия в тестировании микрореактора на стандартной реакторной установке (в оранжевой рамке указано место размещения микрореактора — он там под теплоизоляцией).

Серия испытаний проводилась в течении нескольких месяцев. Режим работы установок непрерывный (24 часа в сутки). Давление в реакторе было от 30 до 50 атмосфер (в зависимости от плана экспериментов) температура от 150 до 500 градусов цельсия.

процесс проведения испытаний

В реакторе получали высокооктановые компоненты бензина (необходимых для производства бензинов Евро-5)

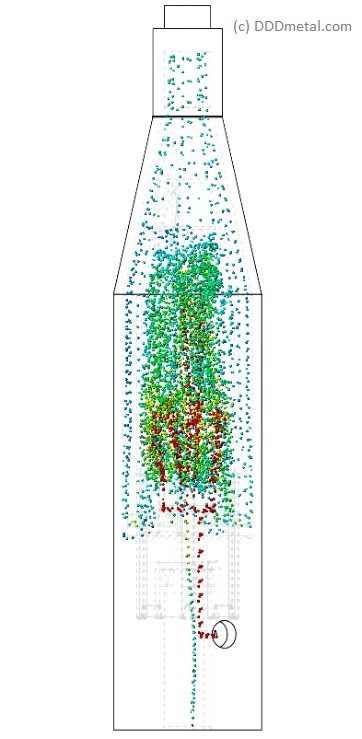

распределение водорода в реакторной камере. Цветовой градацией отображена скорость водорода.

После успешных испытаний заказчик решил заказать уже партию микрореакторов, напечатанных на 3D принтере.

Стоимость микрореактора составила около 500 долларов, что для аналогичных микрореакторов (изготовленные традиционными способами) примерно в 10-15 раз дешевле.

Процесс традиционного изготовления — это сварка, токарка, сборная конструкция.(стоимость 5000-7500$ за штуку)

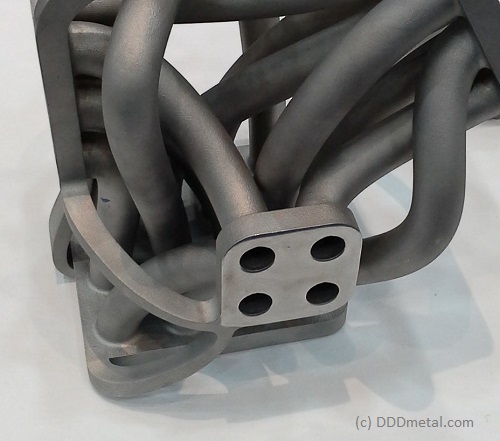

Напоследок еще несколько изделий напечатанных в питерском 3d-сервисе:

манифольд для нефтепереработки

изделие с внутренней системой охлаждения (встроенный теплообменник)

«Трубный пучок» — часть системы распределения потоков (жидкости и газа)