Хотя и предварительная стадия проекта заняла больше времени чем ожидалось, Microsoft открыла долгожданный ЦОД с нулевым выбросом углерода в Вайоминге, США. Биологический газ – в этом случае метан закачивается в специальные топливные элементы, которые впоследствии дают электроэнергию для серверов дата центра. При таком процессе происходит полностью безотходное получение электроэнергии, а избыток выделяемого тепла направляется обратно в перерабатывающую камеру для ускорения анаэробного брожения.

ЦОД мощностью 200 кВт состоит из транспортировочного контейнера (ITPAC), в данном контейнере находятся сервера, а топливный элемент мощностью 300 кВт преобразовывает биогаз, который выступает побочным продуктом процесса очистки сточных вод, в электричество, которое в свою очередь используется для работы дата центра. Системы мониторинга построены на базе промышленных контроллеров Siemens.

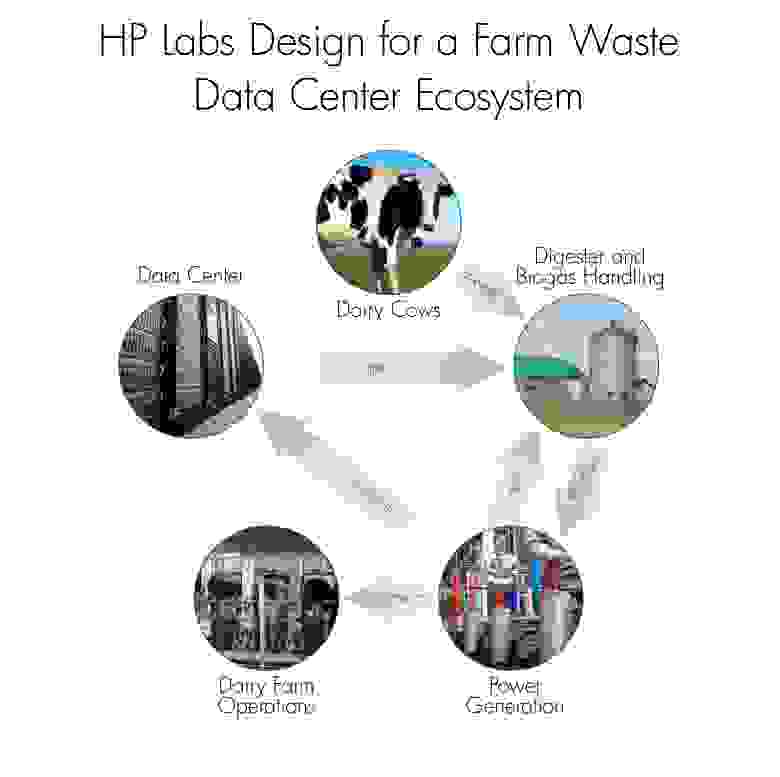

Еще в 2012 году Агентство экономического развития штата Вайоминг вынесло решение о выделении гранта в размере 1,5 млн долларов на развитие инфраструктуры для экспериментального проекта Microsoft. Проект заключался вот в чем: показать возможна ли работа ЦОД в непрерывном автономном режиме на электроэнергии, которая вырабатывается путем преобразования метана. Метан же в свою очередь образуется на очистных сооружениях. Цель — сделать дата центр минимально зависимым от нестабильных электрических сетей, а механизмы хранения, обработки и передачи данных более экологически чистыми в отличии от ЦОД, использующих электроэнергию, генерируемую угольными электростанциями. Идея казалась довольно таки радикальной, хотя задумки уже встречались и раньше: компании 365 Main Infinity ONE, дата центр IBM в кампусе Сиракьюсского университета, объект HP на навозе из коровников, Apple и Bloom Energy.

Предполагалось, что подобный ЦОД будет использовать топливные элементы на биогазе. Биогаз – это один из продуктов анаэробного брожения. Без доступа воздуха происходит брожение органических веществ и выделяется биогаз. Метановое брожение (по-другому иногда неверно называется анаэробным брожением) – ряд биологических процессов органических веществ с выделением свободного метана. Место для строительства было выбрано в непосредственной близости к водоочистным сооружениям. Кристиан Белади, генеральный директор Microsoft по сервисам дата центра называет такую концепцию «Data Plant».

Предварительно был проведен эксперимент, который позволил сделать следующие подсчеты: небольшой контейнерный ЦОД мощностью 200 кВт работающий полностью на биогазе позволит сократить более чем 900 тыс кг эмиссии CO2 ежегодно. Инженерами Microsoft используется стандартный 20-футовый контейнер (6 х 2,5 метра) с серверами, который расположен недалеко от комплекса по очистке сточных вод Dry Creek Wasterwater Reclamation Facility.

В 2013 году на выставке-конференции Data Center World 2013 в Лас-Вегасе, штат Невада директор Microsoft по энергетической стратегии, Брайан Янош поднимал тему о проекте «Data Plant», говоря о том, что компания Microsoft стремится к повышению энергоэффективности ЦОД. Для более эффективного использования редмондовцы используют топливные элементы на метане, поступающем из очистных сооружений. Метан является относительно экологичным, возобновляемым и очень доступным ресурсом. Хранилища с биогазом находятся непосредственно на территории дата центра, что обеспечивает его автономность.

«Производство энергии внутри ЦОД вместо подключения дата центра к энергетической инфраструктуре какого-нибудь региона — наше главное отличие от традиционной схемы электропитания. Большое количество энергии теряется, что приводит к финансовым убыткам. Мы же показываем, как внедрение небольшого источника питания в элемент сетевой инфраструктуры ЦОД, позволяет снизить сложность проекта распределения энергии между элементами всей системы»

Дата центр не работает от электросети, что само по себе является одним из главных достижений. Используемые экологически-опасные отходы перерабатываются и предотвращается выброс их в атмосферу, так как метан является парниковым газом. В отличие от нефтяных, угольных и газовых ископаемых, применение топлива, производимого из возобновляемого сырья (в большинстве случаев – биомассы), не ведет к увеличению содержания СО2 в атмосфере. Такая система также будет служить в качестве исследовательской базы для биогаза и технологии топливных элементов, в партнерстве с университетом Вайоминга.

ЦОД мощностью 200 кВт состоит из транспортировочного контейнера (ITPAC), в данном контейнере находятся сервера, а топливный элемент мощностью 300 кВт преобразовывает биогаз, который выступает побочным продуктом процесса очистки сточных вод, в электричество, которое в свою очередь используется для работы дата центра. Системы мониторинга построены на базе промышленных контроллеров Siemens.

Еще в 2012 году Агентство экономического развития штата Вайоминг вынесло решение о выделении гранта в размере 1,5 млн долларов на развитие инфраструктуры для экспериментального проекта Microsoft. Проект заключался вот в чем: показать возможна ли работа ЦОД в непрерывном автономном режиме на электроэнергии, которая вырабатывается путем преобразования метана. Метан же в свою очередь образуется на очистных сооружениях. Цель — сделать дата центр минимально зависимым от нестабильных электрических сетей, а механизмы хранения, обработки и передачи данных более экологически чистыми в отличии от ЦОД, использующих электроэнергию, генерируемую угольными электростанциями. Идея казалась довольно таки радикальной, хотя задумки уже встречались и раньше: компании 365 Main Infinity ONE, дата центр IBM в кампусе Сиракьюсского университета, объект HP на навозе из коровников, Apple и Bloom Energy.

Предполагалось, что подобный ЦОД будет использовать топливные элементы на биогазе. Биогаз – это один из продуктов анаэробного брожения. Без доступа воздуха происходит брожение органических веществ и выделяется биогаз. Метановое брожение (по-другому иногда неверно называется анаэробным брожением) – ряд биологических процессов органических веществ с выделением свободного метана. Место для строительства было выбрано в непосредственной близости к водоочистным сооружениям. Кристиан Белади, генеральный директор Microsoft по сервисам дата центра называет такую концепцию «Data Plant».

Предварительно был проведен эксперимент, который позволил сделать следующие подсчеты: небольшой контейнерный ЦОД мощностью 200 кВт работающий полностью на биогазе позволит сократить более чем 900 тыс кг эмиссии CO2 ежегодно. Инженерами Microsoft используется стандартный 20-футовый контейнер (6 х 2,5 метра) с серверами, который расположен недалеко от комплекса по очистке сточных вод Dry Creek Wasterwater Reclamation Facility.

В 2013 году на выставке-конференции Data Center World 2013 в Лас-Вегасе, штат Невада директор Microsoft по энергетической стратегии, Брайан Янош поднимал тему о проекте «Data Plant», говоря о том, что компания Microsoft стремится к повышению энергоэффективности ЦОД. Для более эффективного использования редмондовцы используют топливные элементы на метане, поступающем из очистных сооружений. Метан является относительно экологичным, возобновляемым и очень доступным ресурсом. Хранилища с биогазом находятся непосредственно на территории дата центра, что обеспечивает его автономность.

«Производство энергии внутри ЦОД вместо подключения дата центра к энергетической инфраструктуре какого-нибудь региона — наше главное отличие от традиционной схемы электропитания. Большое количество энергии теряется, что приводит к финансовым убыткам. Мы же показываем, как внедрение небольшого источника питания в элемент сетевой инфраструктуры ЦОД, позволяет снизить сложность проекта распределения энергии между элементами всей системы»

Дата центр не работает от электросети, что само по себе является одним из главных достижений. Используемые экологически-опасные отходы перерабатываются и предотвращается выброс их в атмосферу, так как метан является парниковым газом. В отличие от нефтяных, угольных и газовых ископаемых, применение топлива, производимого из возобновляемого сырья (в большинстве случаев – биомассы), не ведет к увеличению содержания СО2 в атмосфере. Такая система также будет служить в качестве исследовательской базы для биогаза и технологии топливных элементов, в партнерстве с университетом Вайоминга.